(၁) မှိုထုတ်လုပ်မှုလုပ်ငန်းစဉ်

1၊ ဆော့ဖ်ဝဲဒီဇိုင်း 2၊ nc machining 3၊ Post processing 4၊ စမ်းသပ်အောင်မြင်မှု 5၊ Handmade မှိုဒီဇိုင်း 6၊ ပရော်ဖက်ရှင်နယ်မိတ္တူနံပါတ် 7၊ မှိုပုံသဏ္ဍာန် 8၊ Mould အသေးစိတ် 9၊ အသုံးပြုရန် 10၊ ကုန်ကြမ်းရွေးချယ်မှု 11၊ သံမဏိ လွတ်၊

(二) ၏ ယေဘုယျ အဓိပ္ပါယ်ဖွင့်ဆိုချက်ပုံစံခွက်

စက်မှုကုန်ထုတ်လုပ်ငန်းတွင် စာနယ်ဇင်းများတွင် အမျိုးမျိုးသော ဖိနှပ်မှုများနှင့် အထူးကိရိယာများ တပ်ဆင်ထားပြီး၊ သတ္တု သို့မဟုတ် သတ္တုမဟုတ်သော ပစ္စည်းများကို လိုအပ်သော အစိတ်အပိုင်းများ သို့မဟုတ် ထုတ်ကုန်များ၏ ပုံသဏ္ဍာန်အဖြစ်ဖြစ်စေရန် ဖိအားမှတစ်ဆင့် ဤအထူးကိရိယာကို စုပေါင်းဟုခေါ်သည်။ပုံစံခွက်.

အသုံးချမှုနယ်ပယ်- စက်ယန္တရား၊ မော်တော်ကား၊ အပေါ့စားစက်မှုလုပ်ငန်း၊ အိမ်သုံးပစ္စည်းများ၊ ရေနံ၊ ဓာတု၊ လျှပ်စစ်စွမ်းအင်နှင့် အခြားစက်မှုလုပ်ငန်းသုံး စက်ကိရိယာများ ထုတ်လုပ်ရေးနှင့် အသုံးပြုရေးဌာန၊ လေကြောင်းအင်ဂျင်သော့အား ဝတ်ဆင်မှုဒဏ်ခံနိုင်သော အစိတ်အပိုင်းများ၊ ပူပြင်းသော extrusion Die၊ ပူနွေးသော extrusion ရုပ်ရှင်၊ ပူနွေးသောထိတွေ့မှု၊ လှိမ့်ထားသော သံမဏိ guide, rolling wheel, automobile engine camshaft နှင့် အခြားသော အစိတ်အပိုင်းများ နှင့် သေဆုံးသည်။

(三) မှိုအမျိုးအစားခွဲခြားခြင်း။

1. အထွေထွေ အမျိုးအစားခွဲခြားခြင်း- ၎င်းကို ပလပ်စတစ်မှိုနှင့် ပလပ်စတစ်မဟုတ်သော ဟူ၍ ခွဲခြားနိုင်သည်။ပုံစံခွက်:

(၁) ပလပ်စတစ်မဟုတ်သောမှို- ပုံသွင်းပုံသွင်း၊ ပုံသွင်းပုံသွင်း၊ ထုထည်ပုံသွင်းသေဆုံး၊ ပုံသွင်းပုံသွင်းပုံ၊ စသည်တို့။

အတုလုပ်ခြင်းသည် အစိုင်အခဲ—အပူပေးပြီးနောက် သို့မဟုတ် အစိုင်အခဲ- အတုလုပ်ခြင်း ဖြစ်သည်။ပုံသွင်းခြင်း။;Casting သည် အစိုင်အခဲ — အရည်အဖြစ် အပူ — cast — ပုံစံအဖြစ် အအေးခံသည်။

A. Casting Mold ကို သစ်သား၊ ပြုပြင်နိုင်သော ပလပ်စတစ်၊ အလူမီနီယမ် အလွိုင်း၊ သံ၊ သံ၊ စတီး အစရှိသည်ဖြင့် ပြုလုပ်နိုင်ပါသည်။လက်ရှိတွင်၊ သစ်သားမှိုကို လက်ဖြင့်ပုံသွင်းခြင်း သို့မဟုတ် သေးငယ်သောအသုတ်ထုတ်လုပ်ခြင်းတွင် တွင်ကျယ်စွာအသုံးပြုနေဆဲဖြစ်သော်လည်း ပတ်ဝန်းကျင်ထိန်းသိမ်းမှုလိုအပ်ချက်များနှင့် သစ်သားပြုပြင်ခြင်းစွမ်းဆောင်ရည် ညံ့ဖျင်းမှုတို့ကြောင့် အစိုင်အခဲမှိုပုံသွင်းခြင်းသည် နေရာယူလာမည်ဖြစ်သည်။အစိုင်အခဲမှိုပုံသွန်းခြင်းကို အမြှုပ်ပလပ်စတစ်အခင်းများဖြင့် ပြုလုပ်ထားပြီး ပုံသဏ္ဍာန်အဖြစ် ဖြတ်ကာ ကူးထည့်ပြီးနောက် သွန်းလုပ်ပါသည်။သစ်သားနဲ့ ယှဉ်တယ်။မှိုများဤနည်းလမ်းသည် တိုတောင်းသော စက်ဝန်းရှိပြီး ကုန်ကျစရိတ်သက်သာသည်။

B. မှိုအတု — ကားကိုယ်ထည် (ကားမှိုတစ်ခုအတွက် 20,000 ကျော် လိုအပ်သည်)

ဂ။ တံဆိပ်တုံးထုခြင်း — ကွန်ပျူတာအကန့်

(၂) ထုတ်လုပ်မှု လုပ်ငန်းစဉ်နှင့် မတူညီသော ထုတ်ကုန်များ ထုတ်လုပ်မှုအရ ပလပ်စတစ်မှိုကို အောက်ပါအတိုင်း ခွဲခြားထားသည်။

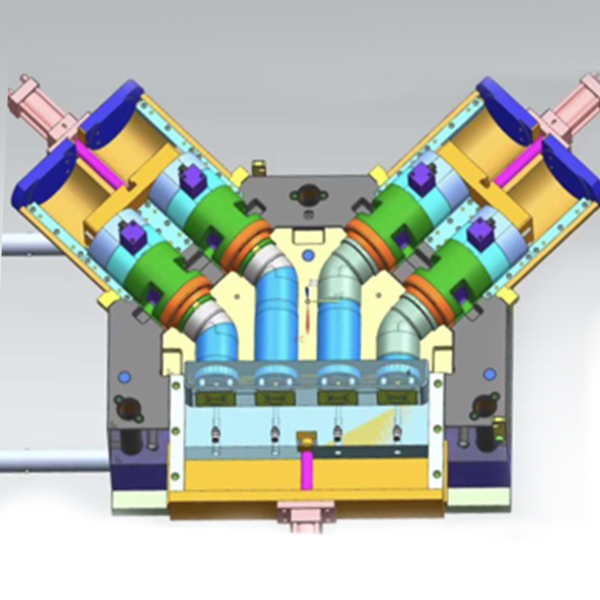

ပလပ်စတစ်ဆေးထိုးမှိုဟု ခေါ်သည့် မှိုအကန့်နှစ်ခု သို့မဟုတ် ထို့ထက်ပိုသော အထူးသတ္တုကို ကွက်လပ်တစ်ခု၏ တူးဖော်မှုအထက်တွင် ကြိုတင်ပြုလုပ်ထားသည်။ထို့နောက် ဖိအားမြင့်သောအားဖြင့် အရည်ပျော်သော ပလပ်စတစ်အမှုန်များကို အပေါက်ထဲသို့ ထိုးသွင်းကာ အအေးခံပြီးနောက် ပလပ်စတစ်ထုတ်ကုန်များအတွက် မှိုများကို ထုတ်ယူသည်။လက်ရှိအချိန်တွင် ကျွန်ုပ်တို့၏နေ့စဉ်ဘဝတွင် ပလတ်စတစ်ထုတ်ကုန်များ၏ 90% ကျော်ကို ဆေးထိုးခြင်းဖြင့် ပြုလုပ်ကြသည်။

စျေးကွက်အလားအလာ?ကြီးမားသောစွမ်းရည်၊ ကျယ်ပြန့်သောအသုံးချမှု၊ ပြည့်နှက်နေပြီဖြစ်သည်။

စျေးကွက်အလားအလာ?ကြီးမားသောစွမ်းရည်၊ ကျယ်ပြန့်သောအသုံးချမှု၊ ပြည့်နှက်နေပြီဖြစ်သည်။

ထိုးသွင်းပုံသွင်းခြင်းသည် ပလပ်စတစ် ပြုပြင်ရာတွင် အသုံးအများဆုံးနည်းလမ်းဖြစ်သည်။ဤနည်းလမ်းသည် သာမိုပလတ်စတစ်အားလုံးနှင့် အပူချိန်ထိန်းပလတ်စတစ်များ၏ အစိတ်အပိုင်းများနှင့် သက်ဆိုင်သည်၊ ၎င်းတို့ထဲမှ များစွာသော ပလပ်စတစ်ထုတ်ကုန်များသည် ၎င်းတို့ကို အများအပြားပြုလုပ်ထားသော ဖုန်မှုန့်ပုံစံများဖြစ်ပြီး ဆေးထိုးပုံသွင်းခြင်း၏ အဓိကကိရိယာဖြစ်သည့် ဆေးထိုးမှိုများထဲမှ တစ်ခုဖြစ်သည့် အရည်အသွေး၊ တိကျမှု၊ ထုတ်လုပ်မှု၊ သံသရာနှင့် ဆေးထိုးပုံသွင်းခြင်း ထုတ်လုပ်မှု ထိရောက်မှု မြင့်မားခြင်းနှင့် အနိမ့်အဆင့် လုပ်ငန်းစဉ်များတွင် ထုတ်ကုန်အရည်အသွေး၊ အထွက်နှုန်း၊ ကုန်ကျစရိတ်နှင့် ထုတ်ကုန်အပ်ဒိတ်များကို တိုက်ရိုက်ထိခိုက်စေပြီး တစ်ချိန်တည်းတွင် စျေးကွက်ပြိုင်ဆိုင်မှုစွမ်းရည်နှင့် တုံ့ပြန်မှုအမြန်နှုန်းတို့တွင်လည်း လုပ်ငန်းကို ဆုံးဖြတ်သည်။

ထိုးဆေးမှိုသည် အစိတ်အပိုင်းအမျိုးမျိုးရှိသော စတီးပြားများစွာဖြင့် ဖွဲ့စည်းထားပြီး အခြေခံအားဖြင့် : ပုံသွင်းကိရိယာ (အဝိုက်၊ အပေါက်) ဟူ၍ ပိုင်းခြားထားသည်။

B. နေရာချထားခြင်းကိရိယာ (လမ်းညွှန်ပို့စ်၊ လမ်းညွှန်လက်စွပ်) C။ပြုပြင်သည့်ကိရိယာ (I-plate၊ code pit)D။အအေးခံစနစ် (ရေပေါက်)၊

E Constant temperature system (အပူပြွန်၊ ဆံပင်လိုင်း)

F အပြေးသမားစနစ် (jacking hole၊ runner groove၊ runner hole)

G ထုတ်လွှတ်သည့်စနစ် (သေးငယ်သော၊ ထုတ်လွှတ်မှု)

ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်- ဆေးထိုးမှိုသည် ပလပ်စတစ်ထုတ်ကုန်များထုတ်လုပ်ရန်အတွက် ကိရိယာတစ်ခုဖြစ်သည်။၎င်းတွင် မှိုအပေါက်ကို ဖွဲ့စည်းသည့် အစိတ်အပိုင်းများစွာ ပါဝင်သည်။ဆေးထိုးပုံသွင်းသောအခါ၊ မှိုကို ဆေးထိုးစက်ထဲတွင် ချည်နှောင်ထားပြီး၊ သွန်းသောပလပ်စတစ်ကို မှိုပေါက်ထဲသို့ ထိုးသွင်းကာ လိုင်ခေါင်းအတွင်း အအေးခံခြင်းကို အပြီးသတ်ပြီးနောက် မှိုအပေါ်ပိုင်းနှင့် အောက်ပိုင်းကို ခွဲခြားထားကာ ထုတ်သည့်စနစ်ဖြင့် ထုတ်ကုန်များ ဖြစ်လာမည်ဖြစ်သည်။ မှိုအပေါက်ကနေ မှိုထဲက ထွက်လာပြီး နောက်ဆုံးမှာပုံစံခွက်နောက်ဆေးထိုးခြင်းအတွက် ပိတ်သည်၊ ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်တစ်ခုလုံးကို စက်ဝိုင်းတစ်ခုအတွင်း လုပ်ဆောင်သည်။

Blister မှို- အရည်ကြည်ဖုမှိုထုတ်လုပ်မှု၊ အနိမ့်ဆုံးကုန်ကျစရိတ်မှာ ဂျစ်ပဆမ်မှိုဖြစ်ပြီး၊ ၎င်းနောက်တွင် လျှပ်စစ်ပလပ်စတစ်မှိုဖြင့် ကြေးနီမှို၊ စျေးအကြီးဆုံးမှာ အလူမီနီယမ်မှိုဖြစ်သည်။မှိုကို ပလပ်စတစ် ထုတ်ကုန်များအဖြစ် ဖန်တီးရန်အတွက် အပူပေးထားသော မာကျောသောအပိုင်းများကို လေဟာနယ်စုပ်ယူရန်အတွက် အပေါက်ငယ်များဖြင့် တူးထားသည်။

စာတိုက်အချိန်- မတ်လ ၂၆-၂၀၂၁